Бумажные пакеты: технология изготовления

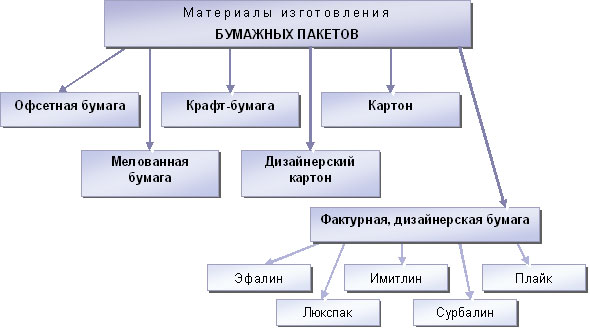

Бумажные пакеты – широко распространенный вид гибкой тары, используемый во многих сферах современного обихода. Практические и эстетические характеристики изделий, позволяют одновременно применять их в качестве удобной упаковки, имиджевого инструмента и рекламного носителя.Основным сырьем для производства бумажных пакетов являются бумагосодержащие материалы промышленного или дизайнерского исполнения.

Наиболее распространенными в их числе считаются следующие:

Схема 1. Виды бумагосодержащих материалов, используемых для производства пакетов

От выбора бумаги зависит технология изготовления, способ послепечатной обработки, а также внешний вид, свойства и стоимость готовой продукции.

Чтобы полученные изделия максимально соответствовали назначению, перед началом производственных работ необходимо определить оптимальный вариант материала и, соответствующую ему, технологию нанесения:

Самый массовый тип бумажных пакетов создается на основе ламинированной мелованной бумаги. Изображения наносятся методом офсетной печати. Рекомендуемая плотность ламината составляет 25-32 мкм.

Для изготовления экологически чистых, прочных, износоустойчивых пакетов используется крафт-бумага обычного коричневого цвета или отбеленная. Печать на таких изделиях выполняют преимущественно способом шелкографии.

Эфалин (имитлин, люкспак) хорошо пойдет для декоративных пакетов, выпускаемых небольшим тиражом. Прочный чисто целлюлозный материал, плотностью 120 г/м2, относится к категории фактурных и имеет разнообразную палитру (более 20 цветов). Нанесение изображений осуществляется посредством офсетной или трафаретной печати. Возможно тиснение фольгой. Для усиления износоустойчивости и прочности рекомендуется специальная пропитка. Готовая продукция выдерживает 3-5 кг.

С целью создания наиболее презентабельной, индивидуальной упаковочной продукции, рекомендуется использовать обычный или дизайнерский картон. Материал хорошо держит форму. Послепечатная ламинация придает ему дополнительную прочность. Печать чаще выполняется методом флексографии.

Дизайнерские бумаги рекомендованы для относительно небольших тиражей при необходимости изготовления фирменных пакетов (эксклюзивных, элитных, например, для упаковки корпоративной подарочной продукции). Разнообразие фактур, цветов, способов нанесения и отделочных операций дает возможность создавать продукцию, различную по дизайну, прочности, стоимости.

Пакеты, нуждающиеся в особой износоустойчивости, целесообразно производить на основе плайка – мелованной бумаги, похожей на пластик. Плотность его варьируется от 90 до 330 г/м2. Рекомендована офсетная печать или шелкография.

После определения основного материала, назначения будущей продукции и ее желаемых качеств, запускается процесс непосредственного изготовления.

Технология производства бумажных пакетов включает несколько этапов и требует соблюдения ряда норм. При этом, необходимо учитывать, что пакет может служить для упаковки и переноса одежды, продуктов питания, прочего. Важно, чтобы он был прочным и не оказывал влияние на свойства (качество) помещаемых в него предметов.

Проектирование. Разработка дизайна. Макет пакета

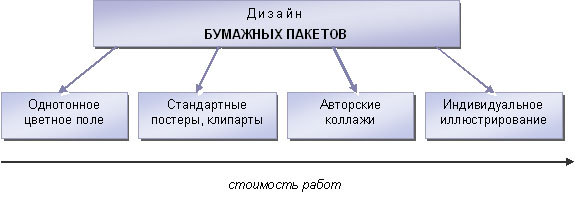

Подготовка макета является первой производственной ступенью. На данном этапе изготовления создается внешний вид будущего пакета. Дизайн может содержать любые изображения, текст и элементы декорирования (дополнительной обработки). Для корпоративной продукции характерно нанесение логотипа.Существует несколько вариантов дизайна:

Схема 2. Варианты дизайна бумажных пакетов

Наиболее распространены однотонные цветные бумажные пакеты с нанесением логотипа (чаще используемые в качестве корпоративной упаковки) и изделия со стандартными постерами из бесплатных каталогов изображений. Стоимость такой продукции минимальна, что делает ее удобным видом упаковочного раздаточного материала.

В процессе подготовки макета:

Художник создает эскиз готового изделия, составляет в композицию и/или прорисовывает графические элементы, вносит текстовые надписи, определяет палитру. Работы выполняются по согласованию с заказчиком.

Определяется формат изделий, тип печати, желаемые способы отделки.

Осуществляется разработка и верстка макета на основе созданного эскиза. Дизайн-макет пакета выполняется в развороте, то есть в разобранном (листовом) виде.

Производится пробная печать, проверка правильности выбранных цветов, размещения изображений и т.д.

После конечной правки и утверждения, макет отправляется в печать.

Печатные работы

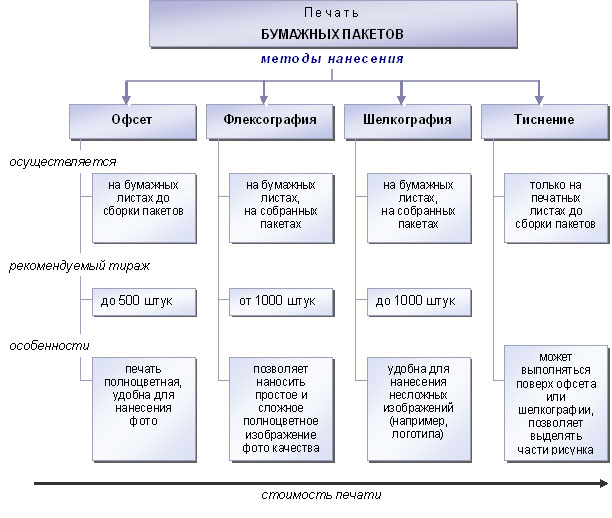

На этой технологической стадии изготовления пакетов производится вывод пленок, создание матриц (в зависимости от типа печати) и нанесение рисунка на бумагу.Печать на бумажных пакетах может осуществляться различными методами: офсет, флексография, шелкография, тиснение.

Каждый вариант нанесения имеет свои особенности и оптимальный тираж:

Схема 3. Способы печати на бумажных пакетах

Для тиражей менее 500 штук более целесообразно использовать цифровой метод нанесения.

С позиции стоимости, самой дорогой печатью на бумажных пакетах является тиснение, но оно незаменимо при необходимости визуального выделения каких-либо отдельных графических элементов. Затем по ценовой лестнице следует шелкография. Далее, в сторону уменьшения цены с большим отрывом – флексография и офсет.

Нередко, на приладку макета уходит от 50 до 500 «тиражных» листов запечатываемого материала.

После нанесения печати на весь тираж, листы (готовые изделия) должны отлежаться в течение 1 – 5 дней, высохнуть.

Следует отметить, что наиболее часто используется именно листовой вариант печати, так как он является универсальным для всех методов нанесения и позволяет получить более качественную продукцию. Печать на готовых изделия уместна при необходимости оперативной подготовки большого тиража. В этом случае закупаются собранные, чаще однотонные, пакеты для нанесения надписей и небольших изображений (например, логотипа, слогана).

Лишь после полного высыхания красящих составов можно приступать к дальнейшей работе с продукцией.

Ламинирование

Бумажные пакеты, в силу особенностей материала изготовления могут быть подвержены воздействию влаги, высоких температур, выгоранию на солнце, истиранию поверхности и иным внешним факторам.Ламинация позволяет повысить износоустойчивость изделий, придать им большую жесткость, водостойкость, улучшить эстетические качества.

На данном этапе производства бумажные листы с нанесенным рисунком покрываются специальной пленкой, плотность которой может варьироваться от 15 до 200 мкм. Наиболее востребованная толщина ламината составляет 20-35 мкм. Пленка для ламинирования может быть глянцевой или матовой. В зависимости от планируемого назначения продукции, предусматривается одно- и двухсторонняя ламинация. Покрытие наружного слоя, как правило, считается обязательным, так как придает опрятный, красивый внешний вид, защищает нанесенный рисунок.

На приладку в процессе ламинирования уходит от 10 до 100 «тиражных» листов.

Вырубка

Вырубка необходима для последующей сборки бумажных пакетов. Она может производиться на:тигельном ручном прессе;

тигельном автоматическом прессе;

стопцилиндровом прессе специальным штанцевальным штампом.

Более точной является автоматическая вырубка, которая производится с помощью высокопроизводительных прессов, ее погрешность составляет примерно — 0,02мм. Для ручного и полуавтоматического оборудования допуски — 1-3 мм. Каркас штампа определяет линии разреза и биговок, что делает последующую сборку изделий простой.

На отладку затрачивается от 10 до 200 «тиражных» листов.

Сборка продукции

Бумажные пакеты собираются вручную или при помощи автоматических сборочных линий. Второй вариант имеет недостаток, так как накладывает ограничения на размеры изготавливаемых изделий. В связи с этим, пакеты крупных форматов собираются, как правило, вручную.Процесс ручной сборки производится следующим образом:

Вырубленные листы фальцуют (складывают) по биговкам (местам сгиба).

Сложенные листы склеивают по определённому алгоритму. С этой целью могут использоваться водно-дисперсионные, акриловые, термо клеи, а также специальный двухсторонний узкий скотч.

Укрепляют дно и ручки будущих пакетов плотным материалом (картоном).

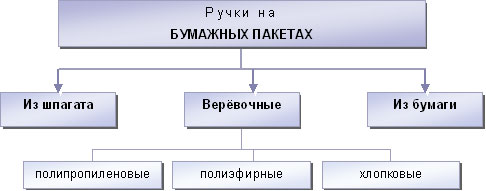

Специальной машинкой возле края пакета проделывают 4 отверстия (с люверсом или без), куда в дальнейшем вставляются ручки.

Схема 4. Типы ручек для бумажных пакетов

Потери в процессе сборки составляют от 10 до 100 изделий.

Сборка является завершающим этапом технологии изготовления бумажных пакетов. Далее следует их упаковка и транспортировка к месту непосредственного использования (распространения). Упаковку пакетов рекомендуется производить в гофроящики или специальный полиграфический амбалаж. Полный спектр производственных работ может быть выполнен специалистами группы компаний ВИМ.

Сборка является завершающим этапом технологии изготовления бумажных пакетов. Далее следует их упаковка и транспортировка к месту непосредственного использования (распространения). Упаковку пакетов рекомендуется производить в гофроящики или специальный полиграфический амбалаж. Полный спектр производственных работ может быть выполнен специалистами группы компаний ВИМ.

ПОДЕЛИТЬСЯ